金属などを切削加工する場面において切削油(クーラント)は非常に重要な役割を果たします。摩擦や熱の発生を抑えるために使用するオイルであり、加工品質向上や切削工具の寿命を伸ばすなどの効果があります。この切削油は一般的に「油性切削油」と「水溶性切削油」の2種類に大別されます。このページではそれぞれの使い分けについて詳しく解説・紹介していきます。

「油性切削油」と「水溶性切削油」は構成されている原料が異なります。それぞれの切削油によって特性が異なりますので、用途に応じて適切に使い分ける必要があります。ここでは「油性切削油」「水溶性切削油」それぞれにおける特徴などを解説していきます。

油性切削油は主に鉱油や合成油からなるベースオイルに特定の性能を向上させるために加える添加物から構成されています。非常に優れた潤滑性を持っている一方で、冷却性は水溶性切削油に比べると低いです。低速で高荷重の加工や、高い面粗度が求められる精密加工に適しています。潤滑油自体の耐久性が高く長期間使用できます。

水溶性切削油は水と合成油やミネラル油を混合した切削油であり、環境への影響が比較的少くなく、廃棄処理が容易です。冷却効果は非常に高く、高速切削や連続切削など発熱量の多い加工やに適しています。熱の影響を受けにくいので、高精度な加工にも適しています。引火の危険性が低いので作業環境の安全性向上にも貢献し、廃棄処理も容易です。

油性切削油と水溶性切削油のどちらを使用するべきかについては、切削作業の種類や加工する対象となる材料、作業温度などに応じて検討・選択する必要があります。特に油性切削油は重切削や高負荷・低速の加工、タップ加工、ねじ切り、深穴加工、精密仕上げなどに適していて、難削材や鋼・ステンレスなどの摩擦や発熱が大きい素材に有効です。消耗工具の寿命や高い面粗度を重視するような切削の場合に選択すべき切削油ですが、引火性に注意しなければならないことに加え、作業環境や廃棄処理に対する配慮も必要です。

切削油選びはほかにも経済性や効率性の比較、環境への配慮などにも焦点をあてる必要があります。水溶性切削油は高速回転をはじめ大量生産、研削加工、アルミなどの加工しやすい金属の加工に適しています。ほかにも発熱が大きくて冷却性が求められるような高精度加工や洗浄性・コスト・環境性を重視されるような場合に選択されることが多いですが、腐敗や錆・成分劣化に対する配慮も重要ですので注意が必要です。

引用元:https://www.apiste.co.jp/gme/technical/detail/id=4058

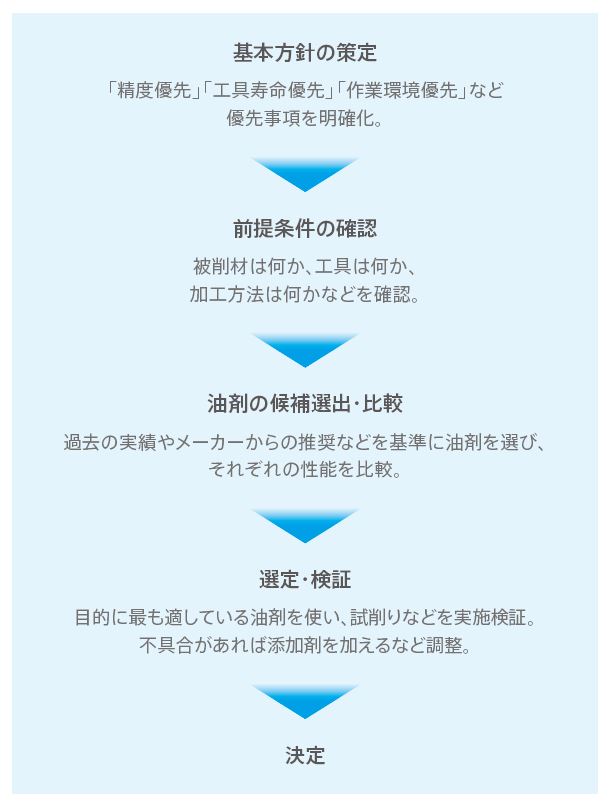

油性切削油と水溶性切削油を使い分けるにあたっての判断基準にはさまざまなものがあります。具体的には切削加工における「基本方針」として精度・工具寿命・作業環境の何を優先するのかを明確化することに加え、対象となる部材・工具・加工方法は何かなどの「前提条件」の確認が必要になります。さらに過去の実績やメーカーによる死傷などを基準に油剤を選び、それぞれの性能も比較する必要があります。このように複数の判断基準・観点を用いて選定してください。

ここでは「油性切削油」と「水溶性切削油」について、その違いと選定方法について紹介しました。ここまで解説した通り加工内容や目的などに応じて選ぶ切削油の種類が変わりますが、選定に際しては品質向上やコスト削減・作業環境改善など、しっかりとした目標を立てることが大切です。しっかりとした目標を設定して、それを達成できるような切削油を選定してください

ここでは、生産方式別に切削油(クーラント)を自動供給できる希釈装置を紹介します。自社の生産方式に合わせて適切な装置を導入し、生産性アップ・業務負担の低減・コストダウンを目指しましょう。

(https://makky.co.jp/product/)

(https://www.kcem.co.jp/product/)

(https://will-fill.com/ja)